UPOZORNĚNÍ: Tento příspěvek je starší než 6 měsíců.

Níže uvedené informace mohou být zastaralé či neplatné!

Jedno auto za minutu. Robotické linky značky Chropynska jsou srdcem mnoha automobilek, navrhují se v Olomouci

LIGA ÚSPĚŠNÝCH #12

21.9.2022

Jan Procházka

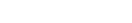

Víte, jak se vyrábí auta? Většinu procesu dnes obstarávají špičkoví roboti, respektive celé robotizované linky. Svařit z hromady plechů takřka kompletní karoserii je úkol pro linky, které navrhuje a montuje společnost Chropynska. Není pochyb o tom, kde má hlavní stan. Málokdo ale zatím ví, že vývojové centrum, tedy místo, kde se celý komplikovaný systém montážních linek rodí, sídlí v Olomouci. Představujeme vám další díl našeho seriálu Liga úspěšných, který připravujeme společně s Okresní hospodářskou komorou Olomouc.

Více o společnosti Chropynska najdete na webových stránkách

Původně se Chropyňská strojírna zabývala výrobou pro plastikářský průmysl. V devadesátých letech, když ji zprivatizoval podnikatel František Kudela, se však přeorientovala na automobilový průmysl. A už více než deset let jsou hlavní náplní činnosti robotické linky pro automobilky. Firma Chropynska je staví doslova po celém světě. “Abyste lépe pochopili, čím se vlastně zabýváme, je potřeba porozumět procesu výroby aut,” vysvětluje Miroslaw Szaniawski, ředitel olomoucké divize. “Na začátku je lisovna, kde se vyrobí všechny kovové díly. Mohou jich být i stovky. Pak následuje svařovna, a to je naše část, srdce celé automobilky. My z těch dílů musíme postavit auto. Potom jde už hotová karoserie do lakovny a montovny, kde se už pracuje ručně, instalují se různé ovládací prvky a podobně. Na konci procesu je hotový vůz,” popisuje Szaniawski. Jak už zmínil, značku Chropynska nesou svařovací linky. “Dostaneme od zákazníka 3D model karoserie. Víme tedy, jak má vypadat a z čeho se skládá. Naším úkolem je postavit linku, která to dá dohromady. Požadavek zákazníka je, aby co minutu vypadl jeden hotový kus. Dovedete si představit, jak složitý proces to je, postavit linku tak, aby pracovala co nejefektivněji. Když si vezmete že jedno auto má až čtyři tisíce svařovacích bodů…”

Právě olomoucká divize má na starosti návrhy svařovacích linek. Vývojové středisko sídlí na třídě Kosmonautů a když jím procházíte, připadáte si tu spíš jako v IT firmě. Desítky vývojářů, konstruktérů a dalších odborníků tu navrhují a optimalizují složitá zařízení tak, aby je poté, zjednodušeně řečeno, stačilo už jen smontovat u zákazníka a zapnout. Linka se skládá z mnoha stanic, na každé pracuje samostatný tým. Trochu to připomíná vysoce složitou logickou hru. “Týmy mají k dispozici množství komponent, které musí vhodně poskládat, naprogramovat, propojit a optimalizovat jejich pohyb, což bývá jedním z nejsložitějších úkolů,” vysvětluje Szaniawski. V samotné Chropyni se pak vyrábí zhruba patnáct procent dílů, robotická zařízení a mnoho dalších komponent firma objednává z celého světa.

Tak jako musejí být efektivní robotické linky, je podobně výkonný i jejich dodavatel. “Linku jsme schopni postavit do roka od podepsání smlouvy,” líčí pyšně Miroslaw Szaniawski. Vývoj podle něj trvá několik měsíců, souběžně s ním už ale vyráží týmy inženýrů na místo stavby, kde se v budoucí hale zaměřují polohy jednotlivých svařovacích stanic. “Následně se začnou navážet díly a pak se celá linka smontuje a propojí. Pak by se teoreticky mělo zmáčknout zelené tlačítko a všechno jede. Ve skutečnosti ale v tu chvíli začne několikaměsíční práce programátorů, kteří musí na místě vše vyladit k dokonalosti. V téhle fázi už ale z linky padají první auta, prototypy, na různé zkoušky, předsériové předváděcí modely…” vysvětluje šéf olomoucké divize.

Chropynska je jedinou společností, která v Česku linky staví, v Evropě pak patří mezi tři největší. “V Evropě je zhruba stovka výrobních závodů automobilek a my jsme stavěli linky pro mnohé z nich. Škoda, Volkswagen, Audi, Opel, Porsche, BMW…” vypočítává Miroslaw Szaniawski.

Aby proces nebyl pro konstruktéry jednoduchý, musí dnes linka zpravidla zvládnout výrobu více modelů aut. “Dříve to fungovalo tak, že jedna hala rovná se jeden model. Deset let se vyrábělo, pak se výroba ukončila a linka byla zpravidla už zastaralá a opotřebovaná a tak šla do šrotu. To si dnes ale firmy nemohou dovolit. Jedna svařovací linka tak musí umět několik modelů, většinou tři. Je to umožněno i tím, že spoustu komponentů mají modely v rámci jednoho koncernu společnou. Například Volkswagen má filozofii 3+1. To znamená, že linka vyrábí tři sériové modely a čtvrtý se testuje. A když je hotový, jeden z těch tří vypadne. Linka tak musí procházet jakousi evolucí a její životnost je mnohem delší,” vysvětluje Szaniawski. Chropynska však dokáže vyhovět i těm opravdu nejnáročnějším požadavkům. Příkladem může být u nás dosud prakticky neznámá americká automobilka Fisker. “Pro tu stavíme výrobní linku, která musí zvládnout obrovské pětimetrové SUV i úplně malé autíčko velikosti Smartu. Mimochodem, všechno jsou to elektromobily a už brzy budou na evropském trhu.”

Když se ale zeptáte na srdcovou záležitost, okamžitě padne jméno Grenadier. “To je veliký příběh a pro nás čest, že můžeme být jeho součástí,” vypráví Miroslav Szaniawski. Automobilku Grenadier založil ve stejnojmenném londýnském pubu anglický miliardář Jim Ratcliffe. “Chtěl pro svoje firmy nakoupit jako služební auta Land Rover Defender. Ten starý spolehlivý terénní vůz, který se vyráběl od osmdesátých let. Jenomže automobilka jeho výrobu ukončila a na trh poslala nový model plný elektroniky, prostě úplně jiné auto. A Jim Ratcliffe se namíchnul, že takové auto nechce a když nemůže mít původní Defender, tak že si postaví vlastní auto. Koupil ve Francii od Mercedesu celou fabriku i s lidmi, zaplatil miliardy za vývoj a výsledkem je naprosto fantastické terénní auto ze staré školy. Žádná složitá elektronika, ovládací prvky takové, aby se daly používat i v rukavicích, omyvatelný interiér, prostě pohádka… A asi už tušíte, proč to vyprávím,” usmívá se hrdě Szaniawski, “my pro ně stavěli svařovací linku. Už brzy budou první modely Grenadier na prodej.”

Chropynska v Olomouci aktuálně zaměstnává 140 lidí, v celé republice je to v různých pobočkách k sedmi stům. “Náš tým pořád rozšiřujeme, potřebujeme šikovné a pracovité lidi, kteří nás posílí a posunou dál. Hledáme konstruktéry CAD, programátory ale třeba i elektrikáře nebo pracovníky na montáže… Není ani tak důležitá praxe v oboru, jako chuť se učit a chuť cestovat, protože část naší práce se odehrává u zákazníka, a to může být opravdu kdekoliv po světě. Co je proto nezbytné, je alespoň jeden cizí jazyk.“ Firma v regionu spolupracuje s řadou škol, ať už středních či vysokých. “Jen z olomoucké strojní průmyslovky tu máme asi třicet absolventů,” říká a dodává, že zaměstnanci si v Chropynske i slušně vydělají. “Našich lidí si vážíme a dokážeme je ocenit,” upozorňuje Szaniawski.

Olomoucká divize vznikla teprve před čtyřmi roky, její obrat už nyní přesahuje miliardu korun. A nadále se chce rozšiřovat. “Před časem jsme něco dělali pro největší zbrojovku v Evropě a díky tomu máme všechna potřebná povolení. Do budoucna proto plánujeme postavit v regionu malou fabriku a vyrábět v ní kabiny vojenských nákladních aut,” naznačuje ředitel. Projekt je nyní ve fázi hledání vhodných prostor. “Variant je několik. Nabízí se možnost akvizice firmy s potenciálem na rozšíření prostoru. Pokud by se chtěl někdo stát členem skupiny Chropynska, bylo by to asi nejlepší řešení. Samozřejmě je ve hře i zakoupení již stojící haly a nebo stavba na zelené louce, ale to se vzhledem k nesmyslné byrokracii jeví jako nejhorší řešení. Takže uvidíme, jsme otevření,” hledí s optimismem do budoucna Miroslaw Szaniawski.

Autor článkuJan Procházkaprochazka@olomouc.cz